成功案例

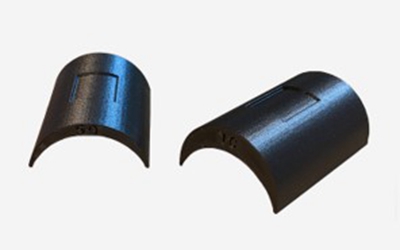

自行车底部支架工具3D打印案例

TS Design是一家东京广告设计制作公司,设计工业产品、广告材料和户外用品,其中包括自行车。他们设计的每个产品,都会迭代很多次,在用Markforged之前,TS Design拥有三台熔丝制造(FFF)3D打印机,这是能够打印外观原型的机器。使用这些机器时出现的问题:1.生产的塑料零件不够坚固或性能较低,不足以成为功能原型。2.当他们需要一个功能性原型时,他们会将其发送给*三方CNC供应商,以将其加工成铝制品,这一过程既缓慢又成本高昂···

夹爪3D打印案例

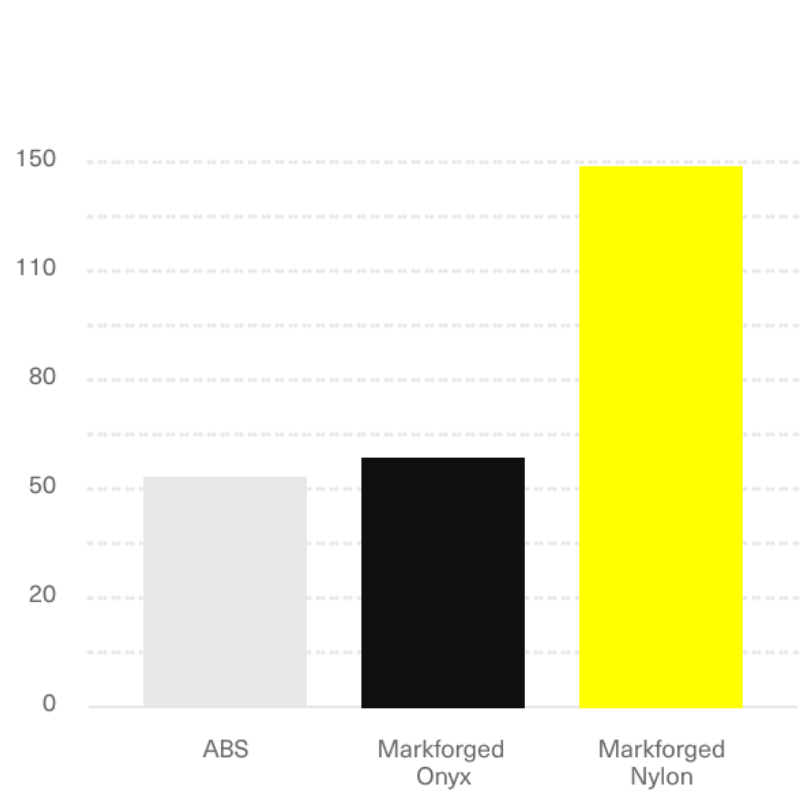

节约成本96%缩短交货时间93% Dixon Valve(缔柯圣)打印安装在机器人上的夹爪,该机器人在加工中心之间传输配件。它们必须经受住腐蚀性流体的考验,同时承受反复的夹紧力。 Markforged使Dixon Valve能够比以往更快、更经济实惠地生产新的制造工具增强了工具的耐用性、缩短了周期凭借Markforged的机器,Dixon Valve的工程师无需外包或在内部加工绝大多数夹具,打印即可。系统工程师JR Everett将Mark Two描述为“我们设计过程中的一···

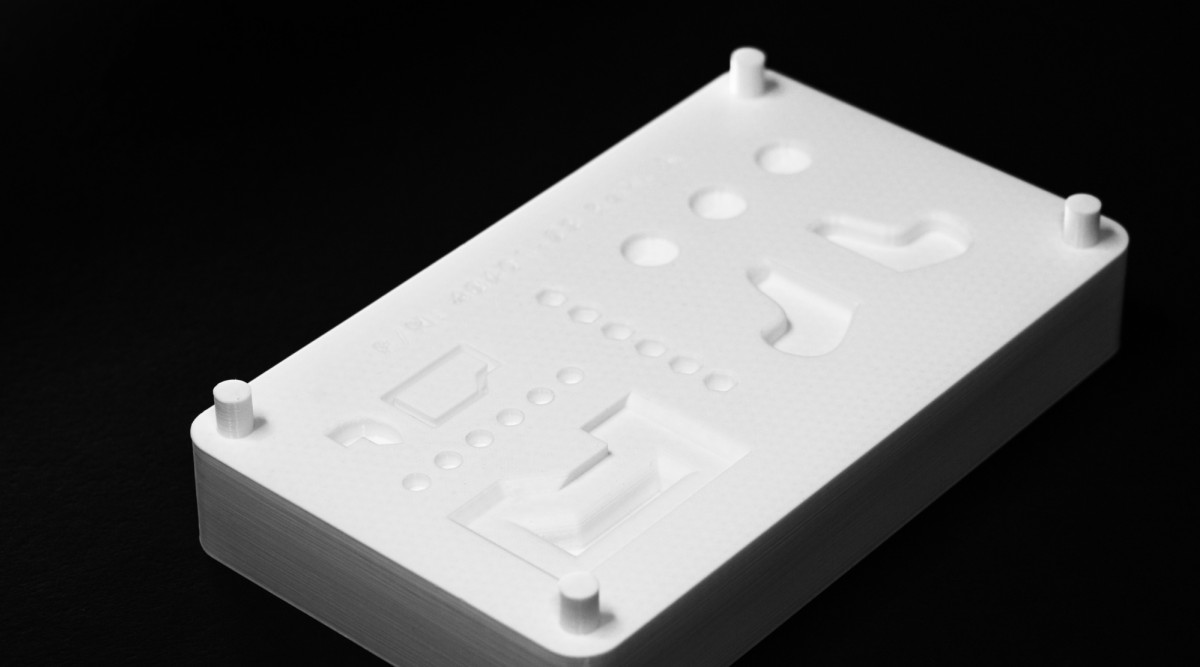

轮廓测量仪3D打印案例

成本降低了 57% — 仅 1,500 美元时间减少一半Dayco(戴高)是基本驱动发动机研究、设计、制造、分销和售后服务的全球***。 拥有一百多年的经验,他们已成为全球**的混合动力电动汽车系统解决方案供应商。他们的主要挑战是降低开支。他们具有前瞻性,并准备采用新技术以保持竞争优势,并为关键客户提供**的快速响应支持。 Dayco在传统设计制造生产轮廓测量仪时遇到很多问题:1.汽车引擎盖下的布线的复杂性,使得很难用标···