2021-11-26

6个月实现收支平衡

节约将近86%的成本

开发周期缩短90天

Saint-Gobain(圣戈班)为广泛的行业设计、制造和分销材料和解决方案。位于马萨诸塞州的Saint-Gobain Research North America ,支持100多个区域工厂的工艺和产品开发工作,并通过实施新技术支持工厂运营的优化。

公司通常需要在不影响他们的工作流程的情况下对客户的请求做出反应。客户提出的改变梭芯线形状的要求,该团队*初计划在内部加工主轴适配器,但仅用于适配器的人工成本和材料成本就高达47,000美元(300,000元)。

运营过程出现的问题:

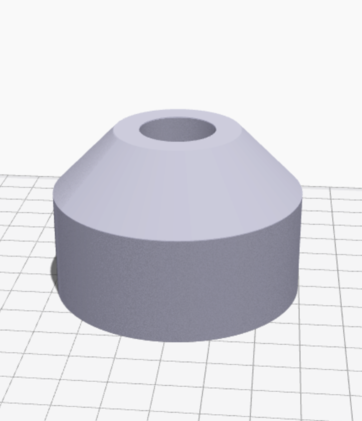

1.客户提出的改变梭芯线形状的简单要求导致一家工厂需要制造400个锭子适配器来固定新的梭芯。

2.用于适配器的人工成本和材料成本高。

3零件制作时间慢。

在使用Markforged的X7 3D打印以后:

1.3D打印机用Onyx材料生产主轴适配器,一种短切碳纤维增强尼龙,比ABS强1.4倍。只需在打印机上打印零件,该团队就显着减少了劳动时间和成本,并且不必花费大量时间设置打印。

2.每个适配器的打印时间为三个小时,工厂能够节省大约90天的准备时间。该工厂还节省了大约86%的成本,增加正常运行时间。

3.改善了生产活动的整体工作流程,成本节约有助于*大限度地减少工厂的工具费用。该团队还使用他们的X7生产碳纤维增强固定装置,其功能与铝一样,成本更低。

圣戈班研究工程师Emmanuel Simadiris使用该公司的Markforged X7工业3D打印机。

圣戈班计划在北美的几家不同工厂实施Markforged打印机。“我们将继续鼓励在我们的工厂内使用3D打印,” Simadiris说。Simadiris希望让尽可能多的工厂使用这项新技术,并计划为来自不同工厂的高级领导举办内部网络研讨会,了解主轴适配器应用。他希望展示这项技术如何使美国各地的制造业受益并简化制造业。

“我们在购买打印机后的六个月内获得了100%的投资回报。”

— Emmanuel Simadiris,研究工程师,Saint-Gobain Research North America